条形码管理系统:

自动验证材料使用情况,防止误用。

实时归档批次信息,可追溯原材料来源、使用时间以及相应的生产任务。

Select Language

Select Language

I.生产能力

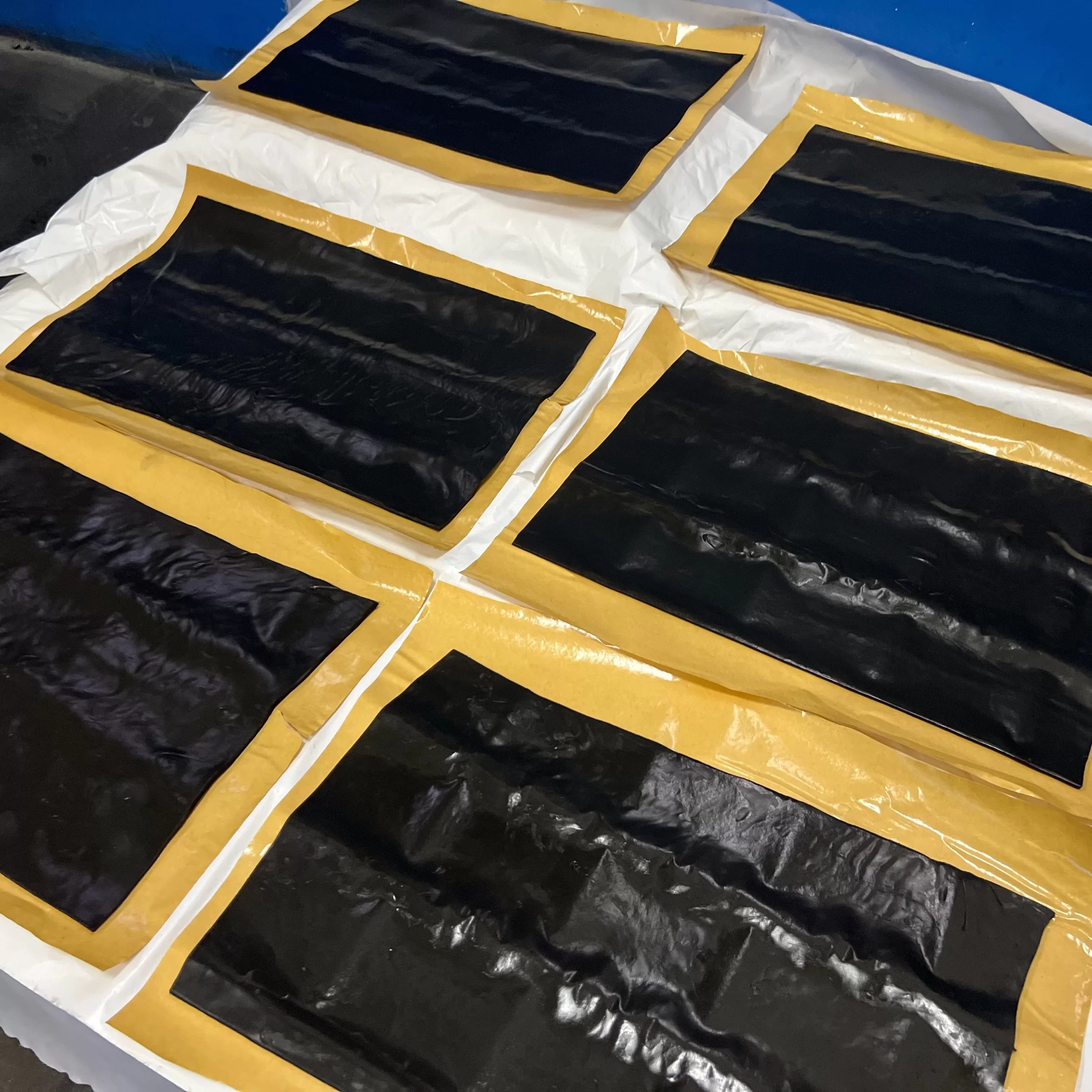

作为公司的技术核心和质量起源,复配材料减振车间专门从事专业的混合橡胶生产。配备了行业领先的生产线和智能批处理系统,它建立了涵盖所有橡胶类型的生产系统:

– 4个全自动橡胶混合生产线

– 4 个预成型设备单元

– 年产量超过10,000吨

这种先进的硬件配置确保了多品类混合橡胶产品的高效稳定交付,满足不同客户的定制化需求。

二、核心设备

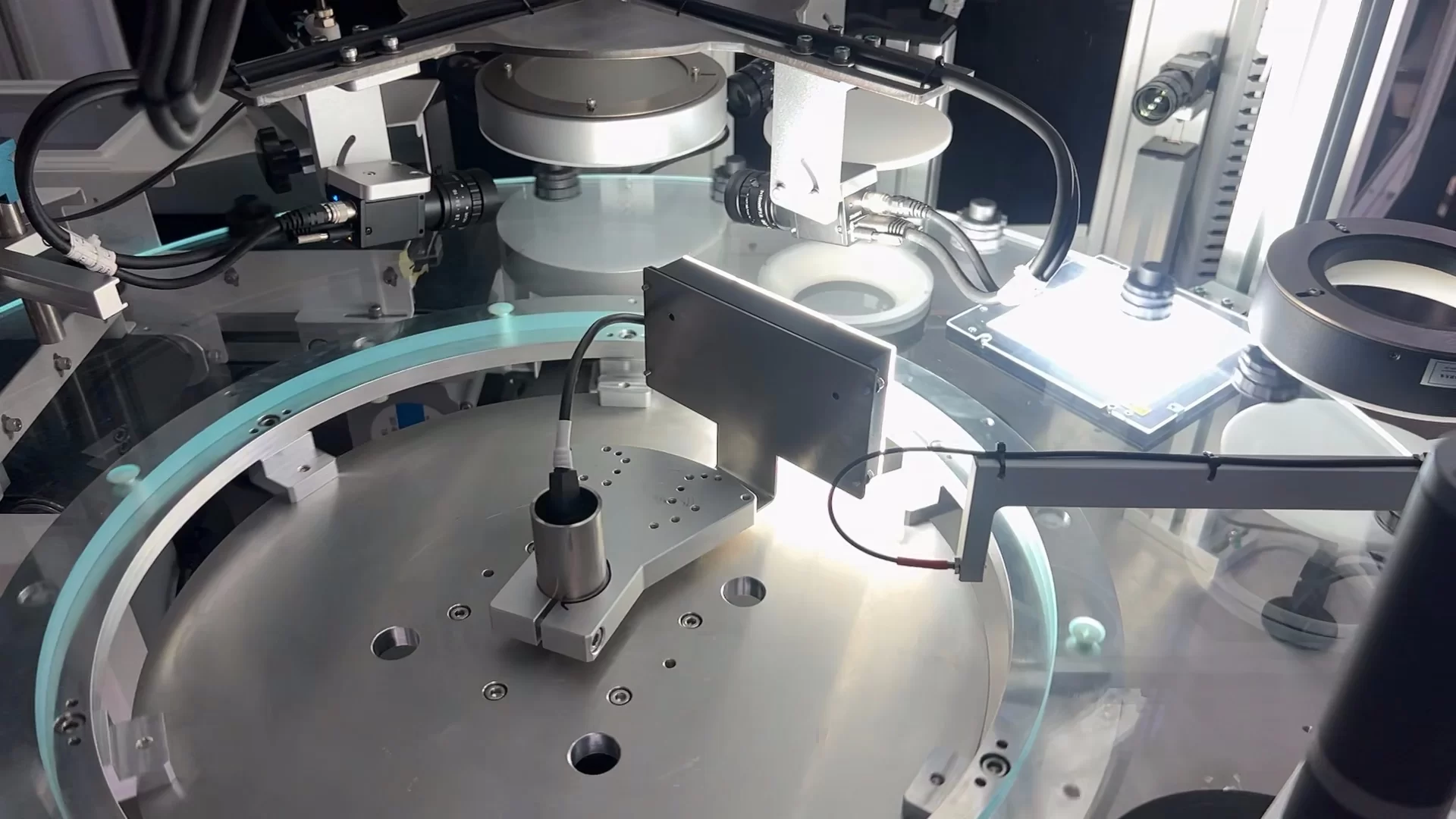

(1)智能配料系统

全自动物料管理系统可实现生产任务的数字化控制:

智能配料:配方参数输入系统,自动称重和配比材料,消除人为错误。

动态监控:当配料重量超过设定阈值时,实时重量偏差警报会自动触发,确保所有材料在进行下一道工序之前通过标准验证

过程可追溯性:全流程数字记录可实现配方和材料之间的精确关联。。

(1)预制处理设备

组成:2台冷进料精密挤出机+2台热进料预成型机

技术突破:取代传统的人工切割和称重。

性能优势:

重量公差控制在 ±0.2g

硫化生产效率提高40%

橡胶材料利用率提高 10%

三、质量控制体系

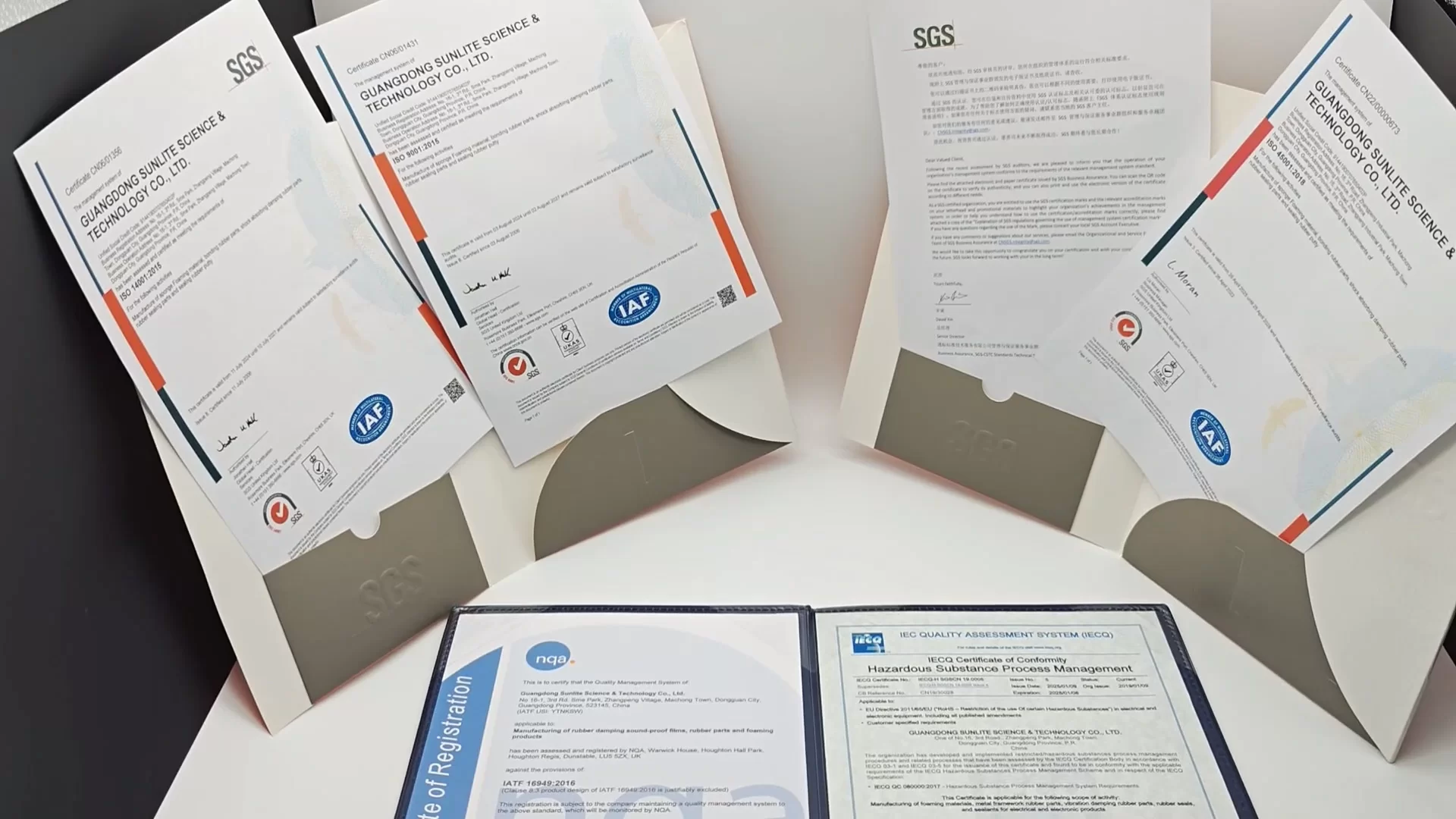

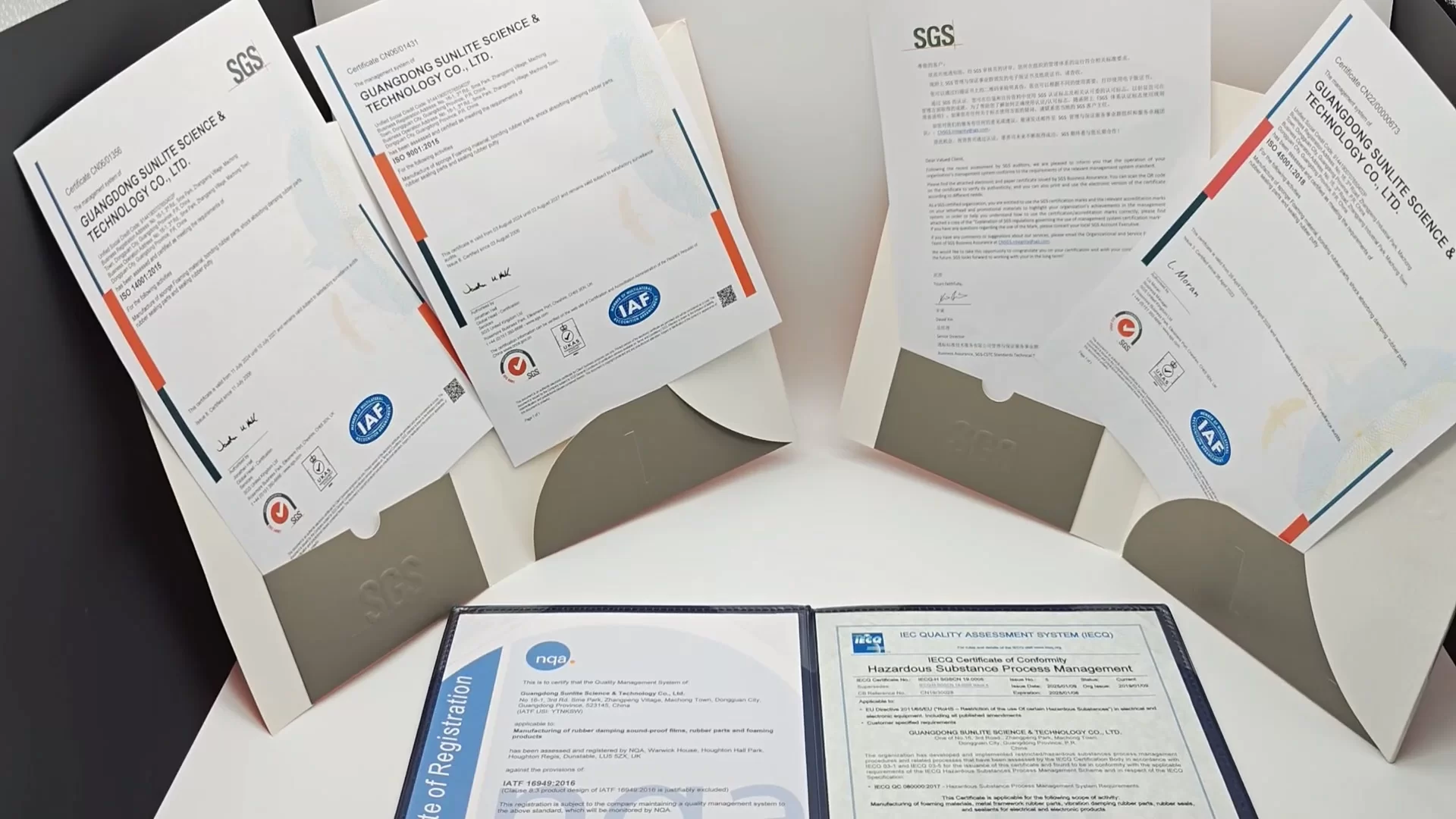

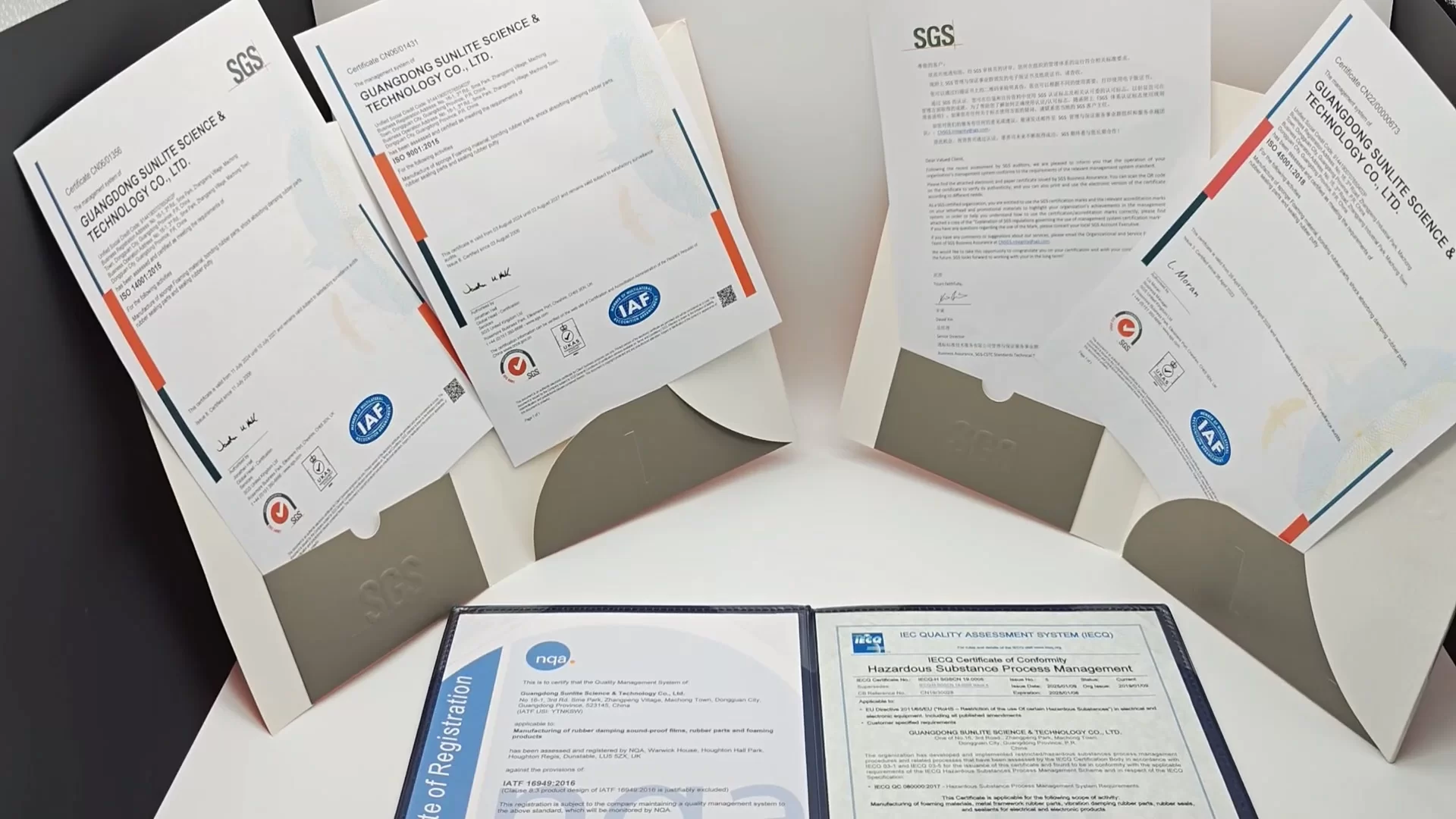

管理系统认证

通过国际权威认证构建的全流程质量控制框架

ISO 9001质量管理系统

ISO 45001职业健康与安全管理系统

ISO 14001环境管理系统

IATF 16949汽车质量管理系统

过程控制设备

金属异物检测: 在线金属探测器实时监视器,自动报警并去除金属杂质。

多级过滤系统: 采用80目、100目、120目过滤器,根据橡胶类型进行分级过滤,确保无杂质残留。

实验室测试功能

配备CNA国家级实验室

测试项目包括:硫化特性(流变测试)

莫尼粘度

物理和机械性能

采用全批次型测试,确保每批次均符合技术规格。

四、全流程追溯体系

1. 原材料可追溯性

条形码管理系统:

自动验证材料使用情况,防止误用。

实时归档批次信息,可追溯原材料来源、使用时间以及相应的生产任务。

2.生产过程可追溯性

生产任务全数字化下发,系统自动记录:

生产时间和设备信息

批处理详细信息和工艺参数

批量输出和过程控制数据

3.质量检查可追溯性

检查记录的电子管理

样品保留规格:

标有唯一的产品代码

记录的生产和检验日期

建立完整的质量档案,实现全生命周期可追溯性

通过设备智能化、系统化管理、数字化追溯的三重保障,混炼车间保持行业领先的过程控制能力,为客户提供优质、可靠的混炼橡胶产品和服务。