바코드 관리 시스템을 사용합니다:

오용을 방지하기 위해 자재 사용을 자동으로 확인하십시오.

실시간, 원료 소스, 사용 시간 및 해당 생산 작업에 따라 실시간으로 배치 정보를 보관합니다.

Select Language

Select Language

I. 생산 능력

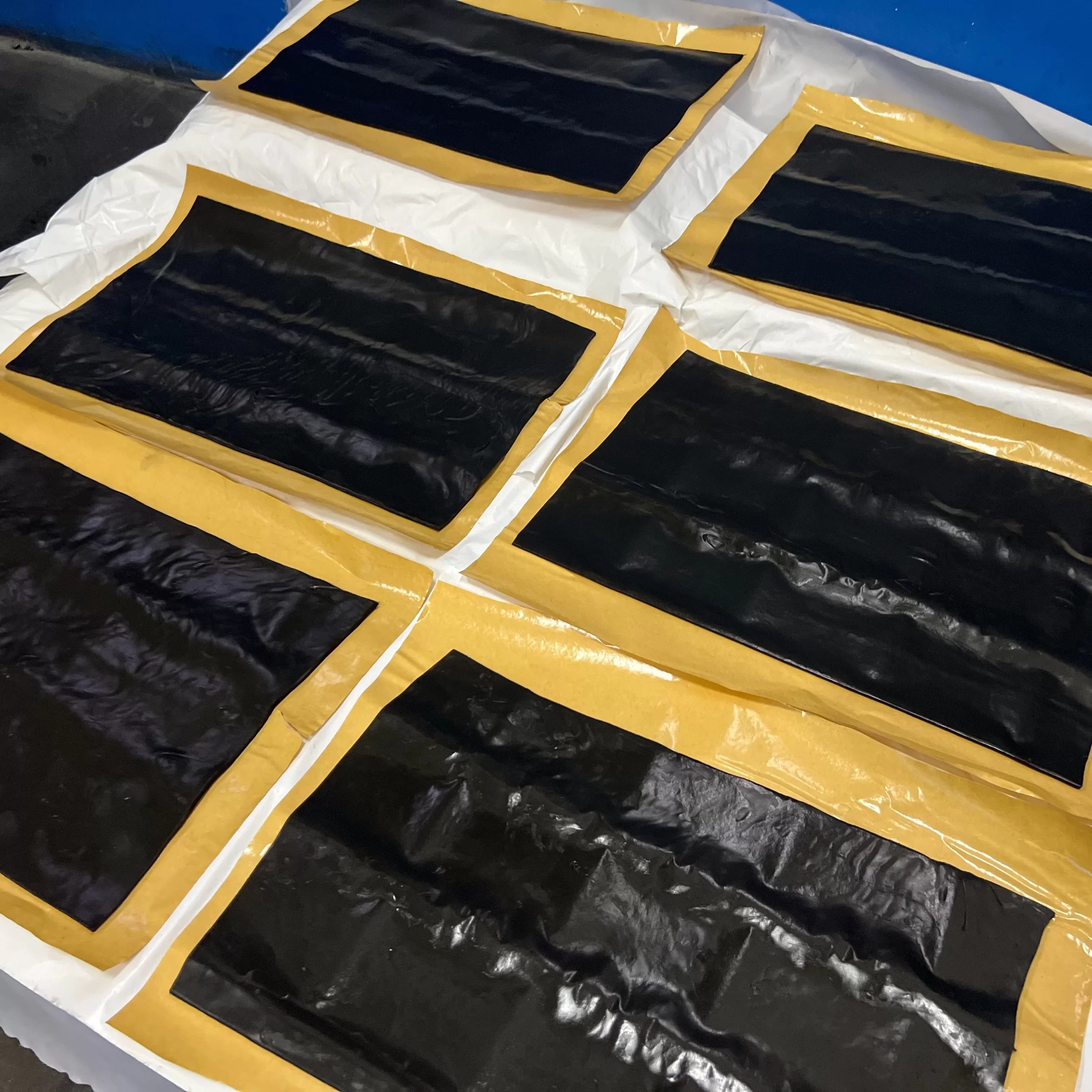

회사의 기술 핵심 및 품질 기원으로서, Compound Mixing Workshop은 전문 혼합 고무 생산을 전문으로합니다. 업계 최고의 생산 라인과 지능형 배치 시스템이 장착 된 모든 고무 유형을 다루는 생산 시스템을 구축합니다.:

– 4 완전 자동 고무 혼합 생산 라인

– 4 사전 성형 장비 단위

– 연간 생산 능력은 10,000 톤을 초과합니다

이 고급 하드웨어 구성은 다중 범주 혼합 고무 제품의 효율적이고 안정적인 전달을 보장하여 다양한 클라이언트를위한 맞춤형 요구를 충족시킵니다.

II. 핵심 장비

(1) 지능형 배치 시스템

완전 자동화 된 자재 관리 시스템은 생산 작업의 디지털 제어를 가능하게합니다.

지능형 배치 :레시피 매개 변수는 시스템에 입력되어 재료를 자동으로 무게와 비율을 측정하여 사람의 오류를 제거합니다.

동적 모니터링 :배치 가중치가 설정 임계 값을 초과 할 때 실시간 중량 편차 경보가 자동으로 트리거되어 다음 프로세스로 진행하기 전에 모든 재료가 표준 검증을 통과합니다.

프로세스 추적 성 :풀 프로세스 디지털 레코드는 레시피와 재료 간의 정확한 상관 관계를 가능하게합니다.

(1) 사전 성형 가공 장비

구성 : 2 콜드 피드 정밀 압출기 + 2 핫 수단 프리 포맷 머신

기술 혁신 : 전통적인 수동 커팅 및 계량을 대체합니다.

성능 장점 :

내부에서 제어 된 무게 공차± 0.2g

가황 생산 효율성이 증가했습니다40%

고무 재료 활용이 개선되었습니다10%

III. 품질 관리 시스템

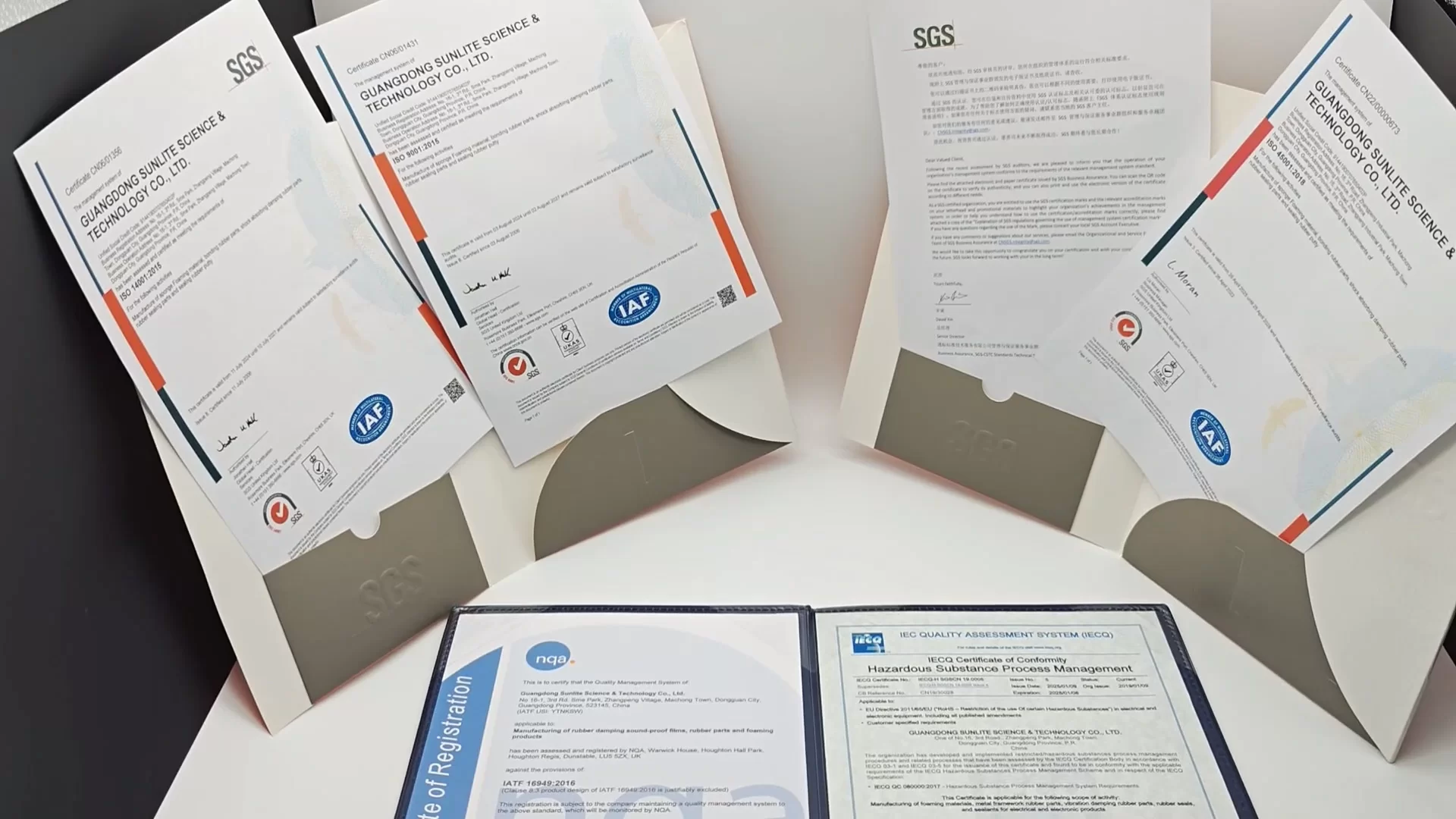

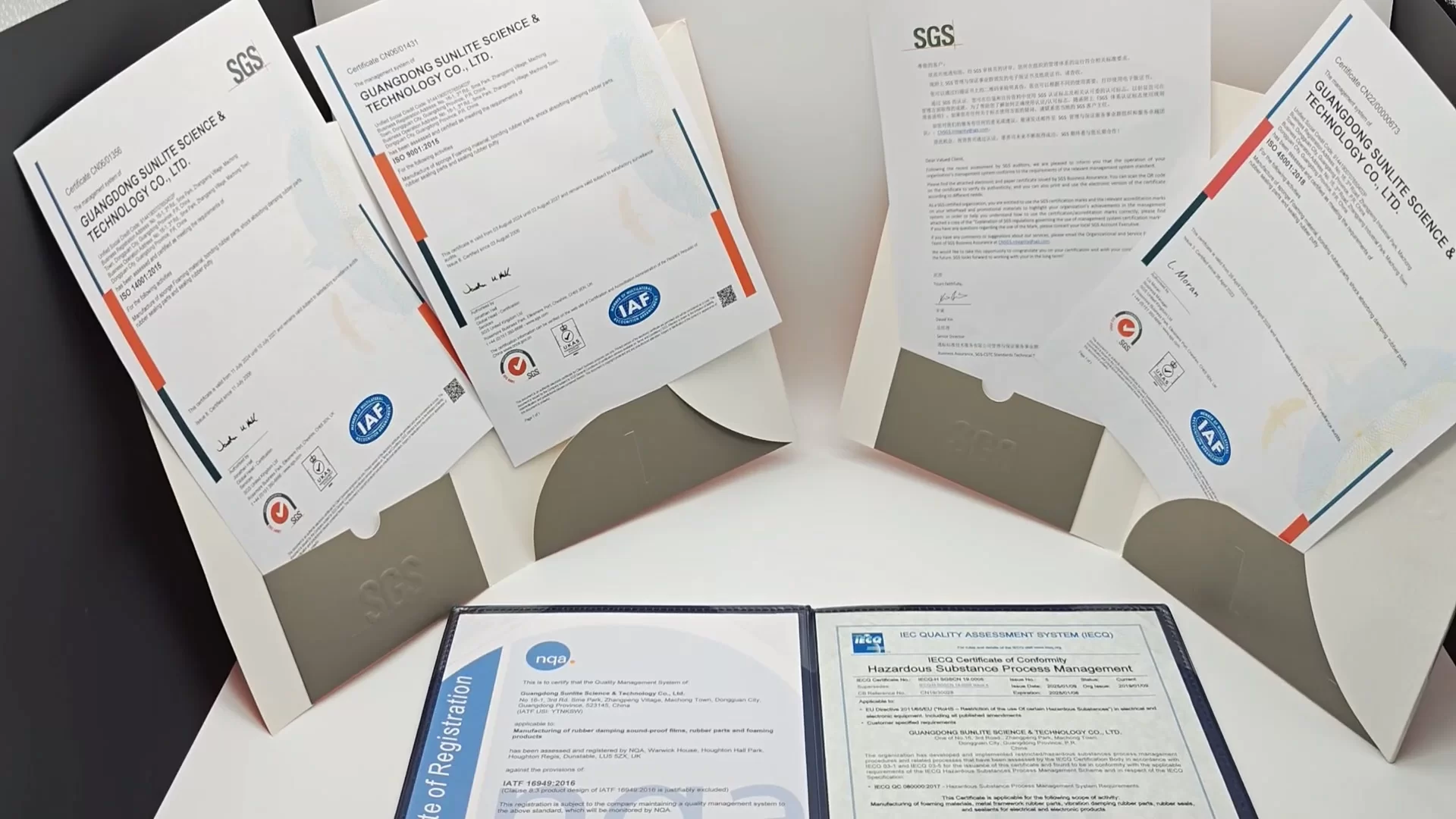

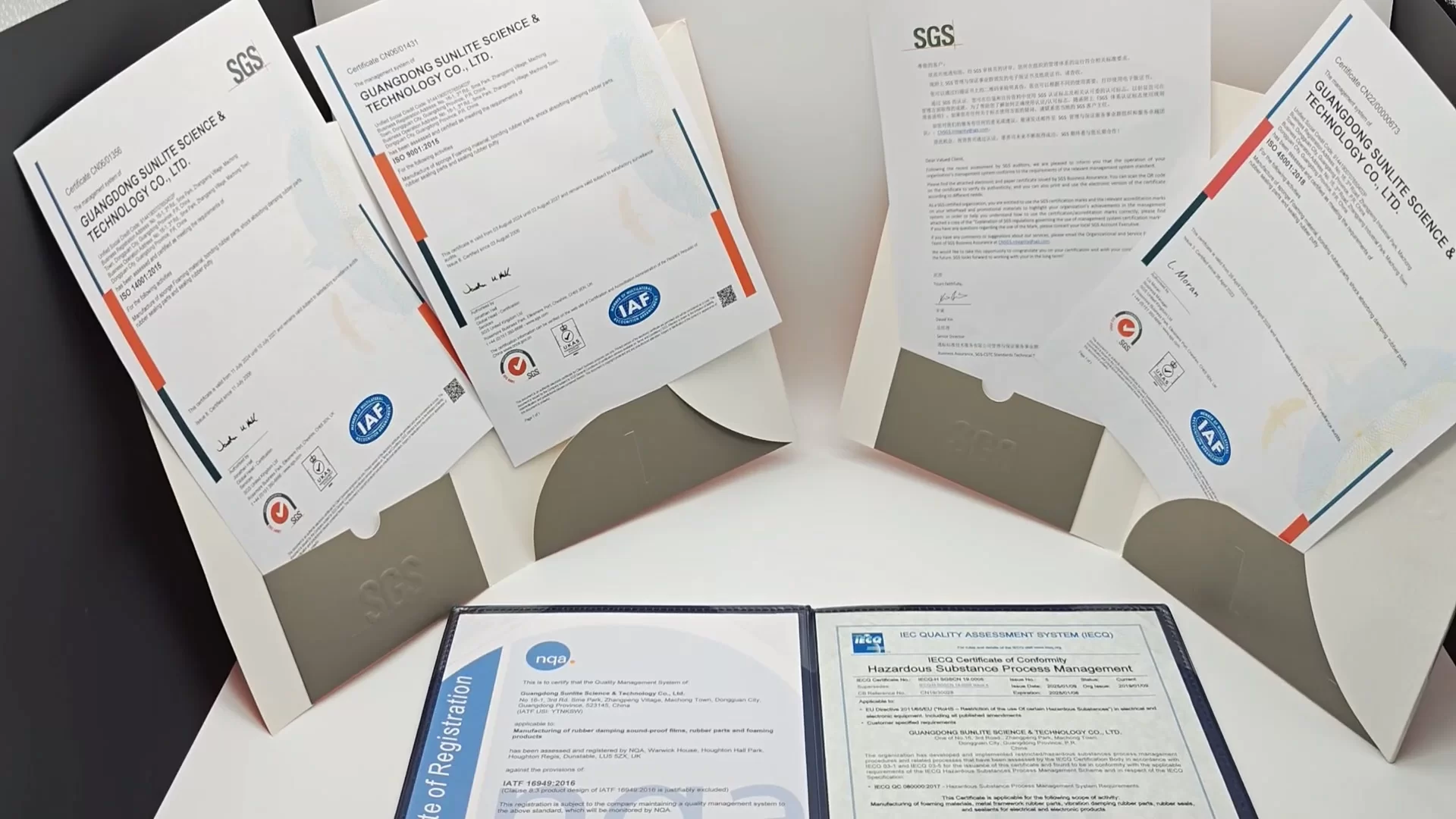

관리 시스템 인증

국제 권위있는 인증을 통해 구축 된 전체 프로세스 품질 관리 프레임 워크

ISO 9001 품질 관리 시스템

ISO 45001 산업 보건 및 안전 관리 시스템

ISO 14001 환경 관리 시스템

IATF 16949 자동차 품질 관리 시스템

공정 제어 장비

금속 이물 물체 감지 :온라인 금속 감지기는 실시간으로 모니터링하고 자동으로 경고 및 금속 불순물을 제거합니다.

다단계 여과 시스템 :고무 유형을 기반으로 한 등급의 여과에 80 메쉬, 100 메쉬 및 120 메시 필터를 사용하여 불순물 잔류 물이 없음을 보장합니다.

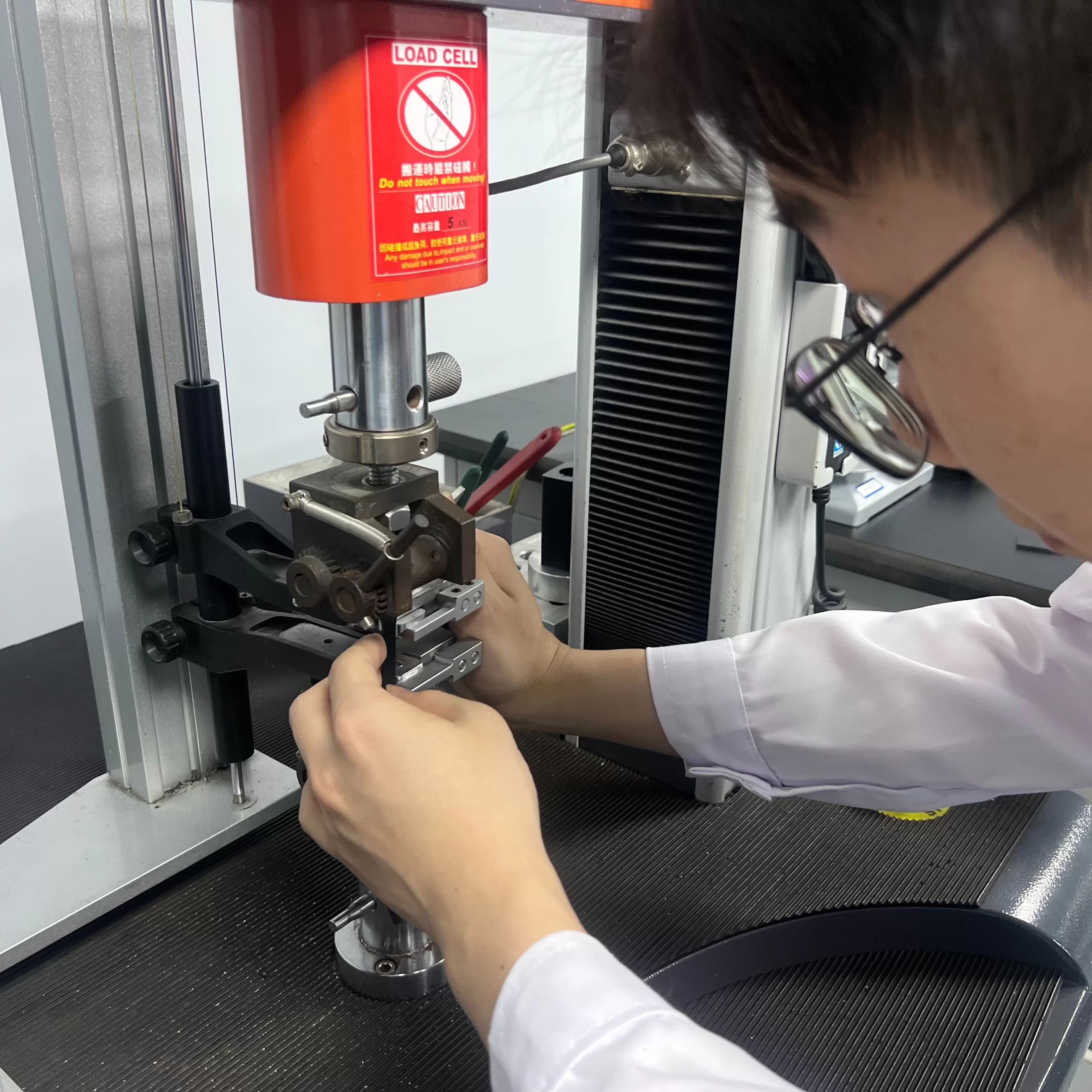

실험실 테스트 기능

CNA 국가 수준의 실험실이 장착되어 있습니다

테스트 항목은 다음과 같습니다 : vulcanization 특성 (유변학 테스트)

무니 점도

물리적, 기계적 특성

각 배치가 기술 사양을 충족하도록하기 위해 풀 배치 유형 테스트가 구현됩니다.

IV. 전체 프로세스 추적 성 시스템

1. 원료 추적 성

바코드 관리 시스템을 사용합니다:

오용을 방지하기 위해 자재 사용을 자동으로 확인하십시오.

실시간, 원료 소스, 사용 시간 및 해당 생산 작업에 따라 실시간으로 배치 정보를 보관합니다.

2. 생산 공정 추적 성

생산 작업은 시스템이 자동으로 녹음하여 완전히 디지털 방식으로 발행됩니다.:

생산 시간 및 장비 정보

배치 세부 사항 및 프로세스 매개 변수

배치 출력 및 프로세스 제어 데이터

3. 품질 검사 추적 성

검사 기록의 전자 관리

샘플 유지 사양:

고유 한 제품 코드가 표시됩니다

기록 된 생산 및 검사 날짜

완전한 수명주기 추적 성을위한 완전한 품질 아카이브

장비 인텔리전스, 체계적인 관리 및 디지털 추적 성의 트리플 보증을 통해 Compound Mixing Workshop은 업계 최고의 프로세스 제어 기능을 유지하여 고품질의 안정적인 혼합 고무 제품 및 서비스를 고객에게 제공합니다.